4.1 Présentation de l’entreprise

4.2 Contexte

XXX dispose de 5 lignes de conditionnement et 2 lignes de production. La performance de ces lignes est mesurée à l’aide d’outils (fichier Excel, Access et/ou papier) développés en interne. Cet outil a répondu au besoin mais manques de robustesse sur le long terme. En effet, la maintenabilité est complexe et les possibilités d’évolutions sont limitées et lourdes à réaliser. Les données sont renseignées manuellement dans ces outils ce qui impacte leur fiabilité.

Le pilotage de la performance des lignes est réalisé via des supports physiques (tableaux de pilotage) et numériques (tableaux de bord Excel et/ou Access) développés en interne ou par des consultants externes. Ces supports de pilotage différent en fonction des unités de production et sont en lien avec les outils de mesure de la performance présenté ci-dessus. Les problématiques sont donc similaires en termes de maintenabilité et d’évolution.

4.3 Projet

4.3.1 Objectif

XXX souhaite renforcer les pratiques de mesure et d’exploitation des données de performance de ces équipements de production au moyen d’une solution digitale permettant, entre autres, les objectifs suivants :

- Harmoniser les pratiques de mesure et de pilotage de la performance sur l’ensemble du site de production ;

- Fiabiliser la mesure de la performance ;

- Mesurer la performance en temps réel ;

- Rendre plus efficient le traitement et l’analyse de la performance ;

- Améliorer la performance par le management visuel en temps réel ;

- Automatiser la saisie des données financières liées aux OF.

4.3.2 Périmètre

Le périmètre du projet concerne les 5 lignes de conditionnement, 2 lignes de production et des équipements de production isolés. Les opérateurs auront la charge d’identifier et de saisir les causes des arrêts. Les analyses seront exploitées par :

- Responsable financier ;

- Les opérateurs ;

- Le responsable de production et conducteur de ligne ;

- Le service maintenance.

4.3.3 Déroulement

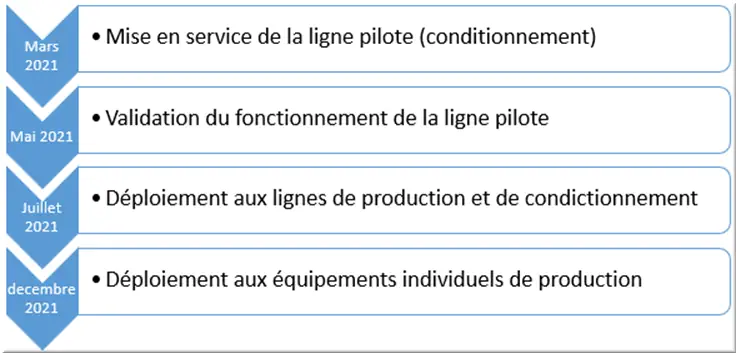

Figure 16 : calendrier de déroulement

4.4 Descr. fonctionnalités recherchées

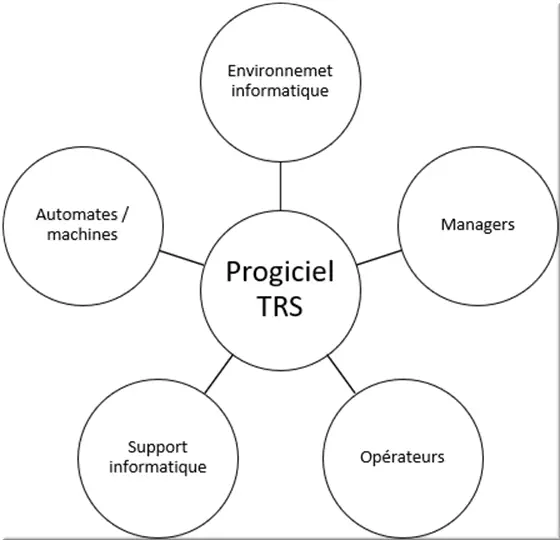

Figure 17 : réseau d’un progiciel TRS

| Référence | Fonctions |

|---|---|

| F01 | Paramétrer le logiciel |

| F02 | Collecter les données |

| F03 | Gérer les données |

| F04 | Gérer des comptes utilisateur |

| F05 | Analyser |

| F06 | Manager |

| F07 | Intégrer l’environnements informatiques et système d’information |

Priorité : P0 – Non négociable ; P1- Elevé ; P2 – Moyen ; P3 – Faible

| Réf | Critères : Paramétrer le logiciel | Priorité |

|---|---|---|

| F01.01 | La solution contient au moins 3 niveaux (secteurs, sous-secteurs et causes). | P0 |

| F01.02 | La solution doit prendre en compte les arrêts courts avec un seuil paramétrable. | P0 |

| F01.03 | La solution permet de paramétrer des arrêts programmés (maintenance, réglage, tests, réunion, pause, inventaire). | P0 |

| F01.04 | La solution permet de paramétrer des temps d’ouverture de ligne | P0 |

| F01.05 | La solution permet de rajouter ou supprimer facilement de nouveaux secteurs ou des causes. | P1 |

| F01.06 | La solution permet d’ajouter des commentaires lors de la sélection des causes. | P1 |

| F01.07 | La solution permet de qualifier des arrêts consécutifs. | P1 |

| F01.08 | La solution permet l’import et l’export du paramétrage (causes, secteurs, etc.) | P1 |

| F01.09 | La solution permet de proposer des actions correctives et de les tracer | P2 |

| F01.10 | La solution doit permettre la saisie des cadences théorique par ligne et par article. | P2 |

| Réf | Critères : Collecter les données | Priorité |

|---|---|---|

| F02.01 | La solution doit détecter les arrêts de production et mesurer leurs durées. | P0 |

| F02.02 | La solution utilise des compteurs internes ou externes aux machines pour compter les quantités bonnes et rejetées. | P0 |

| F02.03 | La solution doit récupérer et identifier les productions (OF/produit/équipe/ etc.). | P0 |

| F02.04 | La solution doit communiquer avec les automates et les machines de production. | P0 |

| F02.05 | La solution doit communiquer avec l’ERP. | P0 |

| Réf | Critères : Gérer les données | Priorité |

|---|---|---|

| F03.01 | Un administrateur ou les responsables de production peuvent ajouter, supprimer et corriger des arrêts qualifiés et des productions (durée et cause) | P0 |

| F03.02 | Un administrateur ou les responsables de production peuvent fusionner des arrêts | P1 |

|

|

Un administrateur ou les responsables de production peuvent ajouter ou supprimer des produits rejetés. | P1 |

| Réf | Critères : Gérer les comptes utilisateur | Priorité |

|---|---|---|

| F04.01 | Des permissions sur le logiciel peuvent être attribués suivant les fonctions des salariés. | P0 |

| F04.02 | La solution dispose d’un moyen d’identification au démarrage | P0 |

| F04.03 | La solution dispose d’un moyen d’identification à la saisie des causes | P0 |

| F04.04 | La solution peut référencer les salariés avec leur données professionnelles (téléphone, mail, fonction …) | P1 |

| Réf | Critères : Piloter | Priorité |

|---|---|---|

| F05.01 | La solution doit permettre la saisie rapide des causes sur un support informatique. | P0 |

| F05.02 | L’opérateur peut affecter facilement une cause sur plusieurs arrêts consécutifs. | P0 |

| F05.03 | La solution permet de renseigner/modifier les effectifs présents sur la ligne après identification | P0 |

| F05.04 | La solution permet de saisir des arrêts programmés (maintenance, pause, réunion, réglages) | P0 |

|

|

L’indicateur TRS doit être afficher sur l’écran de saisie | P1 |

|

|

La solution doit indiquer le nombre d’arrêt non qualifiés | P1 |

|

|

L’écran de saisie affiche les données suivantes : L’équipe (conducteur de ligne et opérateurs) présent sur la ligne Le numéro de l’OF et le produit en cours La cadence La quantité de produit rejeté L’objectif de quantité et la quantité réalisé |

P1 |

|

|

La solution peut être déployé sur des poste client fixe (un par ligne) | P0 |

|

|

La solution peut être déployé sur tablette | P1 |

| Réf | Critères : Analyser | Priorité |

|---|---|---|

| F06.01 | La solution permet d’extraire les données brutes sur Excel | P0 |

| F06.02 | La solution permet de conserver une traçabilité des productions avec tous les arrêts associés. | P0 |

| F06.03 | La solution permet de créer des indicateurs personnalisables | P1 |

| F06.04 | La solution permet d’analyser une cadence moyenne par article et par ligne. | P1 |

| F06.05 | La solution permet d’analyser la quantité de produit rejeté par ligne |

|

| F06.06 | La solution permet de calculer les différents taux du TRS |

|

| F06.07 | La solution fournie un top 50 des causes (nombre de déclenchement et durée) avec la possibilité de filtrer par ligne et par secteur. | P1 |

| F06.08 | La solution permet de comparer les pannes et les arrêts programmés. | P1 |

| F06.09 | La solution doit permettre d’inclure ou d’exclure les arrêts courts des analyses. | P2 |

| F06.10 | La solution permet de créer des tableaux de bord personnalisables. | P2 |

| Réf | Critères : Manager | Priorité |

|---|---|---|

| F07.01 | La solution doit permettre l’affichage des données et des indicateurs sur un écran de management visuel dans les ateliers. | P1 |

| F07.02 | La solution doit afficher les informations suivantes : Un Pareto des causes La liste des 10 derniers arrêts L’état, le taux TRS, l’OF, le pourcentage de produit bon et de produit rejeté et la cadence par ligne |

P0 |

| F07.03 | Les échelles de temps sont paramétrables | P1 |

| Réf | Critères : Intégrer l’environnements informatiques et système d’information | Priorité |

|---|---|---|

| F08.01 | Le logiciel doit respecter le document CADRE DE COHERENCE TECHNIQUE | P0 |

| F08.02 | La solution sera hébergée sur une machine virtuelle sur serveur en local | P0 |

| F08.03 | Des applications clients sont à installer sur des tablettes industrielles renforcées avec un OS Windows 10 | P0 |

| F08.04 | Les indicateurs sont consultables depuis un navigateur web sur smartphone. | P2 |

| F08.05 | L’application peut communiquer avec le serveur via le réseau wifi des ateliers | P0 |

| F08.06 | L’application peut communiquer avec le serveur via le réseau interne de l’entreprise | P0 |

| F08.07 | Interfaçage avec l’ERP | P0 |

| F08.08 | Communication automate et machine sur un réseau atelier. Protocole de communication : OPC UA | P0 |

| F08.09 | Maintenance corrective et évolutive sur une durée de 10ans | P0 |

| F08.10 | La solution doit permettre une gestion multi site notamment pour regrouper les achats, la gestion des pièces détachées et la réservation des équipements. | P1 |

| F08.11 | Procédure de sauvegarde des données | P0 |

| F08.12 | Le logiciel devra utiliser une base de données relationnelle SQL Server ou ORACLE | P2 |

4.5 Confidentialité et sécurité

La solution proposée doit :

- Permettre la gestion de comptes individuels ;

- Permettre la définition de catégories d’utilisateurs avec des rôles différents ;

- Garantir la confidentialité des informations ;

- Assurer la traçabilité de toutes les opérations effectuées par un utilisateur donné et des modifications apportées aux données.

4.6 Les Formations

La fourniture du logiciel inclura une formation selon trois niveaux :

| Niveau | Nb personnes | Contenu |

|---|---|---|

| Responsable logiciel (service informatique) | 2 | Identifier les effectifs Environnements informatiques et système d’information Import/export du référentiel et des données |

| Conducteur de ligne et responsable production | 7 | Paramétrage du logiciel Modification des données primaires Paramétrer les analyses |

| Opérateurs | 27 | Saisie des arrêts Consulter les analyses |

Les contenus de formation des niveaux supérieurs incluent les contenus des niveaux inférieurs.

4.7 Contrainte et limite

Contraintes d’installation :

- La partie centralisée du logiciel (serveur) devra être installée par le titulaire du marché sous le contrôle du service informatique sur une machine virtuelle VMWare mise à disposition ;

- Les caractéristiques requises pour l’installation du logiciel de sur cette VM devra être fournie au service informatique ;

- Un compte-rendu d’installation accompagné d’un manuel d’exploitation (procédures de sauvegardes & restauration des données et du logiciel) devra être fourni à l’issue de l’installation.

Limites de la prestation :

- Le fournisseur aura à sa charge la mise en forme et la reprise du référentiel sous format Excel et l’import de ces données.